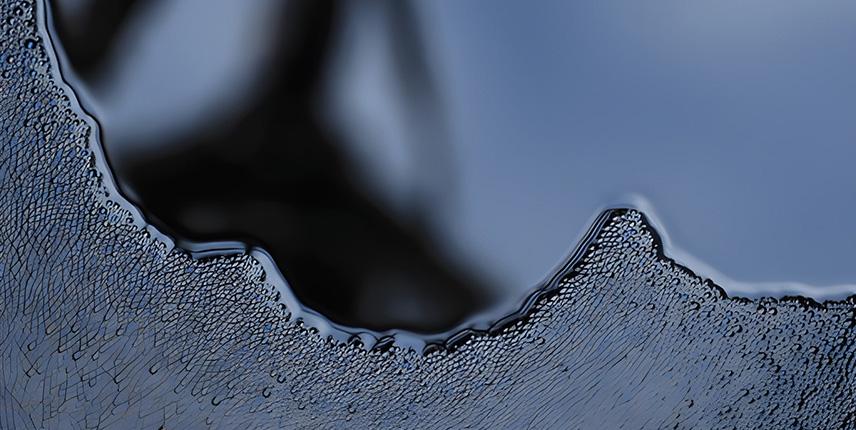

فرآیند تولید قیر

قیر، بهعنوان یکی از مواد کلیدی در راهسازی و عایقکاری، از پالایش نفت خام بهدست میآید. در طی یک فرآیند دقیق و کنترلشده، هیدروکربنهای سبکتر مانند بنزین، گازوئیل و نفت سفید از نفت خام جدا میشوند و باقیمانده سنگینتر که همان قیر است، باقی میماند.

فرآیند تولید قیر شامل چندین مرحله است؛ از تقطیر نفت خام تا پالایش تکمیلی و اصلاح قیر، بهگونهای که محصول نهایی الزامات کیفی و عملکردی مورد نیاز برای کاربردهای مختلف صنعتی و عمرانی را برآورده سازد.

مروری بر تولید قیر

قیر یک محصول جانبی ساده پالایش نیست، بلکه مادهای مهندسیشده است که بهطور هدفمند برای کاربرد در آسفالتسازی، بامسازی و عایقکاری تولید میشود. پالایشگاههای مدرن بهگونهای طراحی شدهاند که قیر را استخراج کرده و خواص آن را بهبود دهند.

تمرکز اصلی فرآیند تولید قیر بر جداسازی اجزای سنگین نفت خام و سپس تنظیم ویژگیهای فیزیکی و شیمیایی آنها برای دستیابی به مشخصات مورد نظر است.

مرحله اول – تقطیر اتمسفریک

اولین گام در تولید قیر، تقطیر اتمسفریک است.

در این مرحله، نفت خام در برج تقطیر تا دمای حدود ۳۵۰ تا ۴۰۰ درجه سانتیگراد گرم میشود. با تبخیر نفت، هیدروکربنهای سبکتر مانند بنزین، نفت سفید و گازوئیل به سمت بالا حرکت کرده و جدا میشوند.

باقیمانده سنگین که در این دما تبخیر نمیشود، در پایین برج باقی میماند و بهعنوان خوراک مرحله بعدی (تقطیر در خلأ) مورد استفاده قرار میگیرد.

مرحله دوم – تقطیر در خلأ

در واحد تقطیر در خلأ، باقیمانده سنگین حاصل از تقطیر اتمسفریک تحت فشار کاهشیافته فرآوری میشود. کاهش فشار باعث میشود تقطیر در دمای پایینتر انجام شود و از شکست حرارتی مواد جلوگیری گردد.

در این مرحله، باقیمانده اجزای سبکتر جدا شده و باقیمانده خلأ حاصل میشود؛ مادهای غلیظ و بسیار ویسکوز که پایه تولید قیر خالص (Straight-Run Bitumen) محسوب میشود. این نوع قیر رایجترین قیر مورد استفاده در روسازی راهها است.

مرحله سوم – هوادهی و اکسیداسیون (اختیاری)

در برخی کاربردها، قیر وارد مرحله هوادهی یا اکسیداسیون میشود. در این فرآیند، هوا از میان قیر داغ عبور داده میشود و واکنشهای شیمیایی کنترلشدهای رخ میدهد که موجب افزایش نقطه نرمی و ویسکوزیته قیر میگردد.

نتیجه این مرحله، تولید قیر اکسید شده است که مقاومت بالاتری در برابر حرارت و پیرشدگی دارد و برای عایقهای رطوبتی، پوششهای بام و کاربردهای صنعتی بسیار مناسب است.

مرحله چهارم – اصلاح قیر

برای پاسخگویی به استانداردهای عملکردی مدرن، قیر اغلب با پلیمرها، لاستیک یا افزودنیهای شیمیایی اصلاح میشود. حاصل این فرآیند، قیر اصلاحشده پلیمری (PMB) است که مزایای زیر را ارائه میدهد:

- انعطافپذیری و دوام بالاتر

- مقاومت بیشتر در برابر تغییرشکل در دماهای بالا

- چسبندگی و خاصیت ارتجاعی بهتر

قیر اصلاحشده بهویژه در راههای پرترافیک، مناطق با شرایط اقلیمی شدید و سیستمهای تخصصی عایقکاری مورد استفاده قرار میگیرد.

کنترل کیفیت و آزمایشها

پیش از عرضه، هر محموله قیر تحت آزمایشهای دقیق کنترل کیفیت قرار میگیرد تا انطباق آن با استانداردهای بینالمللی (مانند ASTM و EN) تضمین شود. این آزمایشها شامل موارد زیر است:

- آزمون نفوذپذیری و نقطه نرمی

- اندازهگیری ویسکوزیته و انعطافپذیری

- بررسی چسبندگی و مقاومت در برابر پیرشدگی

این کنترلها تضمین میکنند که قیر در شرایط عمرانی، صنعتی و محیطی مختلف عملکردی مطمئن داشته باشد.

ملاحظات زیستمحیطی

پالایشگاههای مدرن بر کاهش آلایندگی و ضایعات در فرآیند تولید قیر تمرکز دارند. با بهینهسازی فرآیند پالایش و استفاده از فناوریهای بازیافتی مانند آسفالت بازیافتی (RAP)، صنعت قیر ضمن حفظ کیفیت و بهرهوری، اثر زیستمحیطی خود را به حداقل میرساند.

جمعبندی

فرآیند تولید قیر یک عملیات دقیق، مهندسیشده و کاملاً کنترلشده است که نفت خام را به یکی از حیاتیترین مواد مورد استفاده در زیرساخت و صنعت تبدیل میکند. از تقطیر اتمسفریک و خلأ گرفته تا اصلاح و آزمایش نهایی، هر مرحله برای تضمین دوام و عملکرد قیر طراحی شده است.

از جادهها و باندهای فرودگاهی تا سقفها و خطوط لوله، قیر همچنان ستون فقرات ساختوساز مدرن باقی مانده و با تمرکز بر استحکام، قابلیت اطمینان و پایداری تولید میشود.